Гидроразрыв пласта: технология, меняющая правила игры в нефтедобыче

14.01.2025

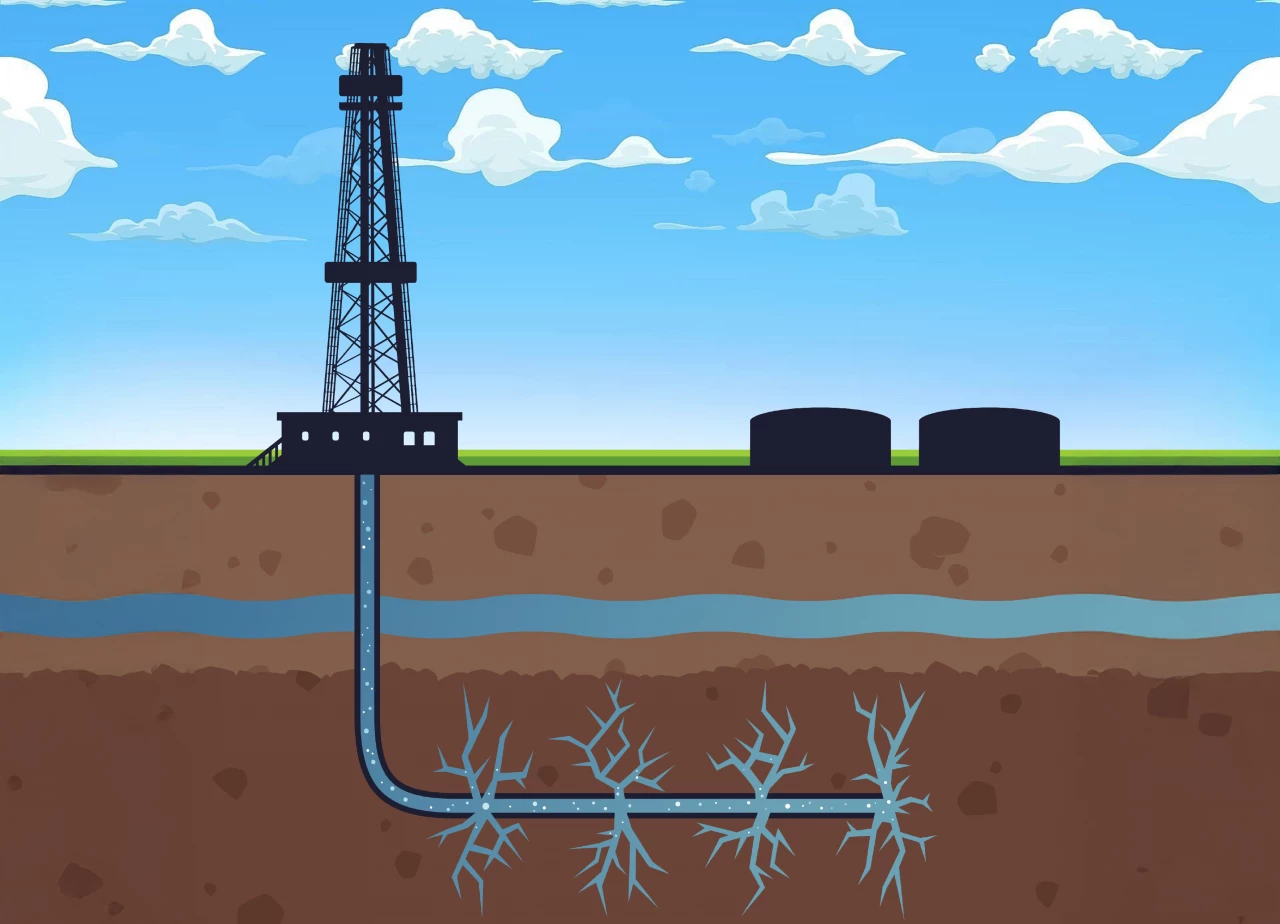

Современная нефтегазовая отрасль сталкивается с рядом вызовов, включая снижение дебита зрелых нефтяных скважин и разработку трудноизвлекаемых запасов. Одной из ключевых технологий, способствующих решению этих проблем, является гидроразрыв пласта (ГРП).

Именно технология ГРП позволила случиться «сланцевой революции» в США. ГРП позволяет значительно увеличить производительность скважин за счёт искусственного увеличения проницаемости пластов. В статье на Базе знаний сайта КазМунайГаза в сжатой форме рассматриваются история развития метода, технические аспекты процесса, включая многостадийный разрыв пласта (МГРП), управление процессами, а также опыт применения в Казахстане, где месторождения, обеспечивающие до 30% объёма добычи, находятся на поздних стадиях разработки. Поэтому внедрение ГРП особо актуально и в нашей стране в условиях зрелых и труднодоступных месторождений.

Применение в Казахстане и СНГ

На территории Казахстана ГРП активно используется для повышения добычи нефти на месторождениях с истощёнными пластами. Например, на месторождении Тенгиз проведение многостадийного гидроразрыва пласта позволило увеличить дебит отдельных скважин в 3-4 раза. Широкое применение ГРП на зрелых месторождениях Мангистауской области помогает не только повысить дебит нефти, но и является важным шагом в стабилизации добычи в регионе.

В СНГ успешное применение ГРП отмечено на месторождениях Западной Сибири в России. Так, на месторождении Ванкор внедрение многостадийного разрыва в горизонтальных скважинах увеличило коэффициент извлечения нефти до 40%. В Узбекистане, на месторождении Газли, ГРП применили для восстановления продуктивности скважин, ранее считавшихся нерентабельными, что позволило значительно повысить добычу природного газа.

Эти примеры демонстрируют эффективность технологии ГРП для разработки как новых, так и зрелых месторождений, адаптируясь к различным условиям геологии и инфраструктуры.

Центром компетенций по гидроразрыву пласта в Казахстане является ТОО «КМГ Инжиниринг» (дочерняя организация АО НК «КазМунайГаз»). Его специалисты обеспечивают подбор скважин, разработку дизайна операций и мониторинг процесса в режиме реального времени.

История развития технологии

Гидроразрыв пласта был впервые внедрён в США в конце 1940-х годов. Первая успешная операция по ГРП была проведена в 1947 году компанией Halliburton на месторождении Hugoton в штате Канзас. В течение следующих десятилетий технология совершенствовалась, но её широкое коммерческое применение оставалось ограниченным из-за высокой стоимости.

Прорыв произошёл в начале 2000-х годов с развитием горизонтального бурения и технологий многостадийного гидроразрыва. Эти инновации позволили раскрыть потенциал месторождений сланцевой нефти и газа. В частности, в 2004 году в Северной Дакоте был выполнен первый гидроразрыв пласта для добычи сланцевой нефти, что стало отправной точкой для масштабного роста добычи.

С 2004 по 2014 год суточная добыча нефти в Северной Дакоте выросла с 85 тыс. до 1,1 млн баррелей, что символизировало начало «сланцевой революции». Этот успех послужил катализатором для глобального внедрения ГРП и его адаптации к местным условиям в разных странах, включая Казахстан.

Принципы работы гидроразрыва пласта

Гидроразрыв пласта представляет собой процесс, направленный на создание искусственных трещин в пластах с низкой проницаемостью. Эти трещины служат путями для движения нефти и газа к скважине. Процесс включает несколько ключевых этапов:

Кислотная обработка: на первом этапе скважина очищается от загрязнений путём закачки смеси воды с разбавленной кислотой. Это обеспечивает доступ жидкости к нефтеносному пласту.

Создание трещин: на следующем этапе закачивается жидкость без проппанта, которая под давлением инициирует образование трещин в пласте.

Проппантный этап: для поддержания трещин в открытом состоянии в пласт закачивается смесь воды и проппанта. Проппант не позволяет трещинам закрываться под действием порового давления. Этимология слова «проппант» происходит от английского термина propping agent, что буквально переводится как «расклинивающий агент». В первых ГРП использовался речной песок, но со временем были разработаны более эффективные материалы, такие как гранулообразные керамические и полимерные проппанты.

Промывка: завершающий этап включает закачку чистой воды для удаления излишков проппанта и подготовки скважины к эксплуатации.

Этот процесс позволяет в разы увеличить производительность скважин, ранее считавшихся нерентабельными для разработки.

Многостадийный гидроразрыв пласта (МГРП)

Многостадийный гидравлический разрыв пласта (МГРП) — это усовершенствованная версия ГРП, применяемая преимущественно в горизонтальных скважинах, т.е. скважин, имеющих Г-образный вид, где от поверхности земли сначала бурится вертикальный участок скважины, затем буровая колонна направляется в сторону под соответствующим углом и бурится уже более протяженная горизонтальная часть скважины.

Особенностью метода МГРП является возможность создания множества трещин на разных участках пласта, что значительно увеличивает площадь его дренирования. Отличие многостадийного гидроразрыва пласта от обычного одностадийного заключается в том, что поочередно, цикл за циклом, проводится несколько гидроразрывов пласта, при этом создается ряд трещин, где каждая трещина является отдельной стадией МГРП. Первая стадия производится от забоя горизонтального ствола[1].

Преимущества МГРП:

- высокая производительность: увеличение извлекаемых запасов за счёт более равномерного покрытия пласта;

- точность: возможность управления созданием трещин на конкретных интервалах;

- экономичность: снижение затрат за счёт сокращения числа скважин при разработке крупных месторождений.

Методы проведения МГРП

1. МГРП с использованием малогабаритного хвостовика

Хвостовик — это разновидность длинной обсадной колонны, которая может быть оснащена различными элементами, такими как пакеры и циркуляционные муфты. Обычно хвостовик устанавливается внутри предыдущей обсадной колонны скважины и фиксируется с помощью подвески. В малогабаритном хвостовике при многостадийном гидроразрыве пласта (МГРП) обычно используются заколонные пакеры.

Заметим, что заколонные пакеры — это устройства, предназначенные для изоляции интервалов скважины в обсадной колонне (например, в том же хвостовике) или в открытом стволе. Они играют ключевую роль в предотвращении межпластовых перетоков жидкостей и газа, а также в улучшении качества цементирования. Термин «заколонный» происходит от слова «колонна», что указывает на их расположение и функцию внутри обсадной колонны. Пакеры начали активно использоваться в нефтегазовой промышленности в середине 20-го века, когда возникла необходимость в более эффективных методах изоляции и стабилизации скважин. Пакер должен выдерживать максимально необходимый перепад давления, действующий на него в экстремальных условиях. Этимология самого слова «пакер» не имеет однозначного происхождения, но предполагается, что оно произошло от английского слова «packer», что означает «уплотнитель» или «упаковщик». Это название отражает основную функцию устройства — уплотнение и герметизация интервалов в скважине.

Чтобы было понятнее: заколонные пакеры представляют собой цилиндрические устройства, часто изготовленные из резины или других эластомеров. Они устанавливаются на обсадной колонне и расширяются при контакте с жидкостью, герметизируя пространство между колонной и стенками скважины. Это предотвращает утечки и обеспечивает надежную изоляцию интервалов. В зависимости от условий эксплуатации, пакеры могут быть набухающими, гидравлическими или механическими. Набухающие пакеры, например, содержат эластомер, который расширяется при контакте с нефтью или водой, создавая устойчивое уплотнение. Гидравлические пакеры активируются давлением жидкости, а механические — с помощью механических устройств. Эти пакеры обеспечивают долговечное и надежное уплотнение, что особенно важно при проведении многостадийного гидроразрыва пласта.

Итак, представьте, что малогабаритный хвостовик — это как бы набор труб (сегментов), которые соединяются друг с другом с помощью резьбовых соединений. Каждая труба спускается в скважину и соединяется с предыдущей на поверхности, образуя длинную непрерывную трубу. Специальные направляющие системы помогают трубам плавно проходить через изгибы скважины (когда вертикальный участок переходит в горизонтальный). При этом соединение сегментов хвостовика происходит до спуска — поочерёдно на поверхности скважины каждый новый сегмент (включая и очередной заколонный пакер) хвостовика соединяется с предыдущим с помощью резьбовых соединений или муфт. Это обеспечивает надежное и герметичное соединение. А уже после соединения сегмента с предыдущим, вся конструкция спускается дальше — посегментно и поэтапно — в скважину. Когда все сегменты хвостовика спущены и соединены, а хвостовик достигает горизонтальной части скважины, то он фиксируется с помощью подвески и заколонных пакеров. Пакеры активируются и герметизируют пространство между хвостовиком и стенками скважины, изолируя интервалы. Это предотвращает нежелательное сообщение между интервалами и улучшает качество цементирования.

В процессе многостадийного гидроразрыва пласта в скважину закачивается специальная жидкость под высоким давлением, содержащая проппант. Эта жидкость создает трещины в пласте, которые затем удерживаются открытыми благодаря проппанту. Для точного контроля процесса используются шары калиброванного размера, соответствующие муфтам тех интервалов, которые они должны открыть. Поясним, что циркуляционная муфта состоит из корпуса, выполненного из высокопрочной стали или композитных материалов. Внутри корпуса находится так называемое седло, в которое садится калиброванный шар. Муфта также имеет порты (отверстия), которые открываются при активации.

Седло муфты — это ключевой элемент конструкции циркуляционной муфты, который играет важную роль в процессе многостадийного гидроразрыва пласта. Оно представляет собой внутреннюю часть муфты, специально разработанную для приема и фиксации калиброванного шара. Седло также обычно изготавливается из высокопрочных материалов, таких как сталь или композиты, чтобы выдерживать высокие давления и агрессивные среды. Конструкция седла обеспечивает точное и надежное размещение шара, предотвращая его застревание и обеспечивая свободное движение. Внутренняя поверхность муфты и седла гладкая и обработана для минимизации трения, что позволяет шару катиться и садиться в нужное место без препятствий. Одним словом, седло муфты является довольно критическим компонентом муфты, обеспечивающим эффективное функционирование циркуляционной муфты в процессе гидроразрыва пласта.

Начало процесса гидроразрыва в упрощенном виде выглядит так: в хвостовик сбрасывается первым шар, который имеет наименьший диаметр. Этот шар садится в седло муфты самого первого, близкого к концу хвостовика, интервала. Перекрытие проходного сечения шаром приводит к увеличению давления в системе, так как жидкость под высоким давлением не может продолжать движение вниз по хвостовику. Под действием повышенного давления циркуляционная муфта активируется и открывает свои порты (отверстия). Эти порты позволяют жидкости с проппантом выйти наружу хвостовика и поступить в пласт.

После завершения обработки первого интервала сбрасывается следующий шар, который имеет чуть больший диаметр. Этот шар закрывает порты предыдущего интервала, изолируя его, и одновременно открывает порты следующего интервала, позволяя жидкости с проппантом поступать туда.

Последний сбрасываемый в скважину шар имеет самый большой диаметр. Он закрывает порты предпоследнего интервала и открывает циркуляционную муфту последнего интервала, который находится наиболее близко к поверхности (устью скважины).

Таким образом, каждый шар выполняет две функции последовательно: сначала изолирует предыдущий интервал, а затем открывает следующий. Это позволяет точно контролировать процесс многостадийного гидроразрыва пласта и эффективно обрабатывать каждый интервал скважины.

Добавим, что калиброванные шары изготавливаются с высокой точностью, чтобы их диаметр точно соответствовал внутреннему диаметру муфты. Это обеспечивает их свободное движение по хвостовику. Также повторим, что внутренняя поверхность хвостовика и муфт гладкая и обработана таким образом, чтобы минимизировать трение и препятствия на пути шара.

Весь процесс технологии с применением малогабаритного хвостовика значительно увеличивает площадь контакта пласта со скважиной, что способствует повышению нефтеотдачи и газоотдачи.

2. МГРП с использованием двойного пакера и ГКНТ

МГРП с использованием гибких насосно-компрессорных труб (ГНКТ), оптоволоконных кабелей и двойных пакеров представляет собой передовую технологию, которая значительно повышает эффективность добычи углеводородов. Этот метод сочетает в себе инновационные материалы и сложные инженерные решения, обеспечивая точный контроль и мониторинг процесса.

ГНКТ, или гибкие трубы, изготавливаются из высокопрочных сталей или композитных материалов. Эти трубы внешне напоминают пожарные шланги[2] и обладают уникальной гибкостью и прочностью, что позволяет им проходить через сложные участки скважины, включая горизонтальные и сильно искривленные зоны. ГНКТ состоят из нескольких слоев: внутренний слой обеспечивает герметичность и устойчивость к коррозии, армирующий слой из стальных проволок или композитных материалов придает трубе прочность, промежуточные слои добавляют дополнительную защиту, а внешний слой (полимерный) защищает трубу от внешних воздействий. Процентное соотношение материалов может варьироваться, но обычно армирующий слой составляет основную часть конструкции, обеспечивая необходимую прочность и гибкость.

Оптоволоконные кабели, встроенные в структуру ГНКТ, позволяют передавать данные о состоянии скважины в режиме реального времени. Эти кабели располагаются между слоями трубы и защищены специальными оболочками, предотвращающими их повреждение. Оптоволокно используется для мониторинга температуры, давления и акустических сигналов. Принцип работы распределенных волоконно-оптических измерений основан на явлениях рассеяния света, таких как рамановское[3], бриллюэновское[4] и рэлеевское[5] рассеяние. Эти методы позволяют оптоволокну непосредственно самому выступать в роли датчика, измеряя параметры по всей длине волокна (на каждом метре трубы) без необходимости использования традиционных точечных датчиков.

Двухпакерная система, установленная на ГНКТ, играет ключевую роль в изоляции интервалов скважины. Пакеры, изготовленные из эластомеров или других упругих материалов, расширяются при контакте с жидкостью, герметизируя пространство между трубой и стенками обсадной колонны. Это предотвращает утечки и обеспечивает надежную изоляцию интервалов. Пакеры крепятся к ГНКТ заранее, до спуска трубы в скважину, с помощью уже упомянутых циркуляционных муфт, чтобы на гибкой трубе каждый необходимый интервал мог быть изолирован с двух сторон пакерами.

Процесс многостадийного гидроразрыва пласта начинается с перфорации обсадной колонны. Специальные перфораторы создают отверстия в обсадной колонне и цементном кольце между колонной и стенкой скважины, обеспечивая доступ к пласту. Затем в скважину спускается ГНКТ с двухпакерной системой.

Жидкость с проппантом закачивается через ГНКТ в изолированный интервал. Калиброванные шары (поочередно, после каждой стадии гидроразрыва) катятся внутри ГНКТ и достигают циркуляционных муфт, где они садятся в седла. Это действие перекрывает проходное сечение и вызывает увеличение давления в системе. Под действием этого давления муфты открывают порты, позволяя жидкости выйти наружу, затем она просачивается через перфорированную зону в обсадной колонне в пласт. Высокое давление жидкости создает трещины в пласте, а проппант удерживает их открытыми, обеспечивая улучшенный поток углеводородов.

После завершения гидроразрыва в одном интервале, процесс гидроразрыва начинают в следующем интервале скважины. Оптоволоконные кабели передают данные о процессе на поверхность, позволяя операторам контролировать и корректировать операцию в режиме реального времени. Таким образом, МГРП с использованием ГНКТ, оптоволокна и двойных пакеров представляет собой высокотехнологичное решение, которое сочетает в себе гибкость, прочность и возможность мониторинга, обеспечивая эффективное проведение операций в нефтяных и газовых скважинах.

Химическое отклонение

Этот метод включает использование специальных химических реагентов для управления потоками жидкости, направляя их в целевые зоны. Реагенты изменяют свойства пласта, снижая вязкость нефти, разрушая барьеры или улучшая проницаемость. Реагенты вводятся через перфорационные зоны, а двойные пакеры обеспечивают изоляцию и контроль за процессом. Эти методы позволяют эффективно проводить многостадийный гидроразрыв пласта, повышая производительность скважин и увеличивая добычу углеводородов.

Управление процессами ГРП

Технологии управления процессом ГРП обеспечивают точность выполнения операций и контроль за состоянием пласта. Применяются как электронные системы для управления клапанами и пакерами, так и оптоволоконные датчики для мониторинга состояния трещин и давления в режиме реального времени, а также радиоуправление для беспроводного контроля в условиях сложного бурения. Эти технологии минимизируют риски аварий и способствуют повышению эффективности работы.

Вызовы и перспективы использования МГРП

Казахстанская нефтегазовая отрасль стремится идти в ногу с международными тенденциями, интегрируя новейшие технологические решения и минимизируя экологические риски. Разработка и внедрение отечественных технологий, способных заменить импортное оборудование, стимулируют развитие местных инноваций и поддерживают экономическую эффективность.

Гидроразрыв пласта и его многостадийные модификации кардинально изменили отрасль, открыв доступ к ранее недоступным ресурсам. Казахстанский опыт демонстрирует успешность данного метода, позволяя увеличить продуктивность скважин и осваивать сложные месторождения. Для эффективного внедрения МГРП необходимы дальнейшие инвестиции в научные исследования, развитие местной базы оборудования и подготовку специалистов.

В итоге, многостадийный гидроразрыв пласта значительно увеличивает площадь контакта пласта со скважиной, что приводит к повышению дебита и коэффициента извлечения нефти, обеспечивая экономически рентабельную разработку. Этот метод способствует увеличению нефтеотдачи, позволяя дренировать низкопроницаемые пропластки. Оптимизация затрат на МГРП достигается за счет рационального использования техники и постоянного контроля расходов, что дополнительно снижает себестоимость добычи. Минимизация экологических рисков достигается тщательным исследованием пласта и окружающей среды до проведения операций, что позволяет избежать негативных последствий и сохранить экологическую устойчивость региона.

Подготовил Бейбит Саханов, ведущий специалист пресс-службы АО НК «КазМунайГаз»

Примечания:

[1] Забой горизонтального ствола — это конечная точка общей длины горизонтального ствола от башмака эксплуатационной колонны, цементировочной муфты или кровли целевого пласта.[2] Пожарный шланг представляет собой гибкий трубопровод мягкого или твёрдого состава, оборудованный соединительными головками для подключения к источникам водоснабжения. По материалу изготовления пожарные шланги могут быть из брезента или синтетической ткани, пропитанной специальным составом. Для устойчивости к высоким или низким температурам, повышения прочности снаружи их покрывают армированным металлом. Внутри шланг чаще всего резиновый.

[3] Комбинационное рассеяние света (эффект Рамана) — неупругое рассеяние оптического излучения на молекулах вещества (твёрдого, жидкого или газообразного), сопровождающееся заметным изменением частоты излучения. В контексте ГКНТ рамановское рассеяние используют для определения температуры в скважине, поскольку изменения температуры влияют на интенсивность света, рассеянного в оптоволокне. В итоге, измеряя разницу между интенсивностью обратно рассеянного света в стоксовой и антистоксовой полосах, можно точно определить температуру вдоль волокна.

[4] Эффект назван в честь Леона Бриллюэна. Впервые он был предсказан им в 1914 году. Бриллюэновское рассеяние — это взаимодействие света с материальными волнами в среде. Оно опосредовано зависимостью показателя преломления от свойств материала среды. В результате такого взаимодействия часть проходящей световой волны изменяет свой импульс (следовательно, свою частоту и энергию) в предпочтительных направлениях. Эти данные можно использовать для точного определения механических воздействий (давления) и температуры.

[5] Явление названо в честь британского физика лорда Рэлея, установившего зависимость интенсивности рассеянного света от длины волны в 1871 году. Рэлеевское рассеяние — это упругое рассеяние на частицах, размеры которых значительно меньше длины волны излучения. Фазовый сдвиг света чувствителен к вибрациям и акустическим волнам. Анализируя эти фазовые сдвиги, можно определить местоположение и интенсивность колебаний по всей длине оптоволокна. Простейший пример рэлеевского рассеяния объясняет голубой цвет неба: лучи Солнца рассеиваются в каждой точке атмосферы — и больше рассеивается коротковолновый свет.